隨著電子器件不斷向小型化、高功率方向發展,芯片和功率模塊的散熱問題日益突出。高導熱封裝材料成為電子產業的關鍵瓶頸之一。在眾多候選材料中,金剛石/鋁(diamond/Al)復合材料因其低密度、高導熱率、可調熱膨脹系數而備受關注。然而,該類材料在界面上容易生成 Al?C?相,不僅降低穩定性,還會在潮濕環境下發生水解,導致性能迅速衰退。

突破點:在金剛石表面構建均勻SiC界面層

為解決上述難題,湖南大學團隊提出了一種新方法:

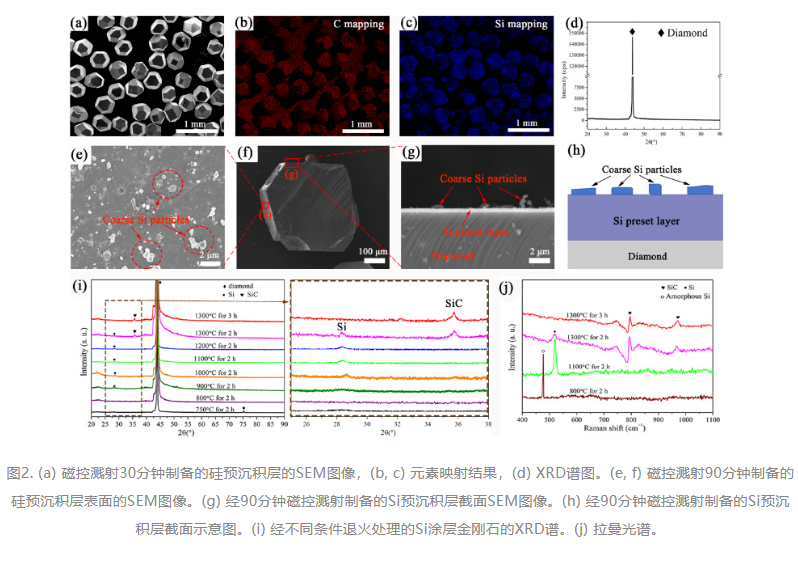

先利用 磁控濺射 在金剛石顆粒表面沉積一層均勻的硅(Si)預設層;

再通過真空退火,使Si逐步轉化為碳化硅(SiC);

最終與鋁基體通過壓力浸滲結合,形成穩定的復合材料。

這一策略避免了金剛石與鋁直接接觸,有效抑制了Al?C?的大量生成,同時通過SiC層改善聲子匹配,顯著提升了界面熱導。相關成果以“Preparation of homogeneous SiC coating on diamond particles by magnetron sputtering for diamond/Al

composites with high thermal conductivity”為題,發表在《Ceramics International》期刊上。

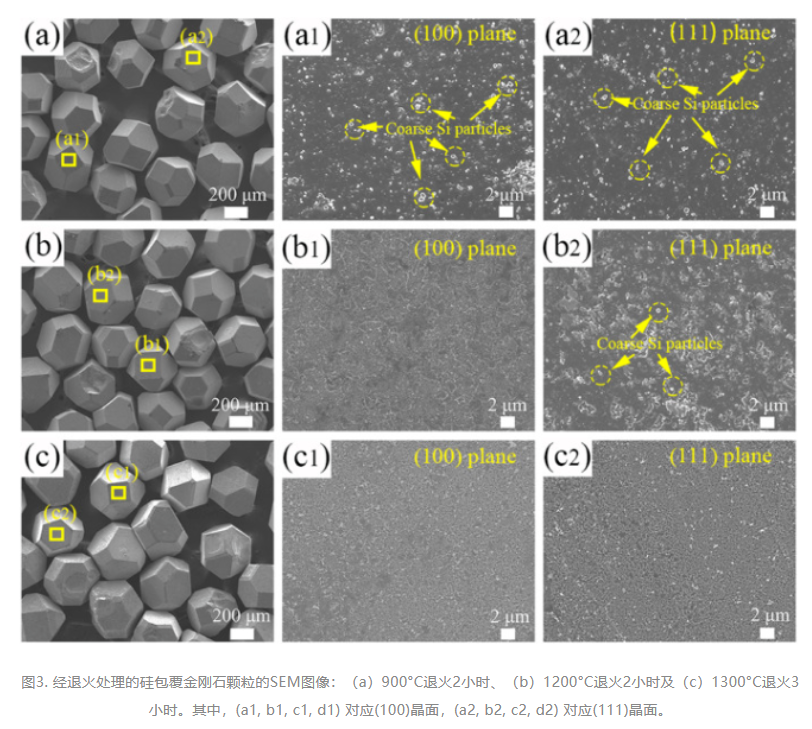

實驗結果與機理

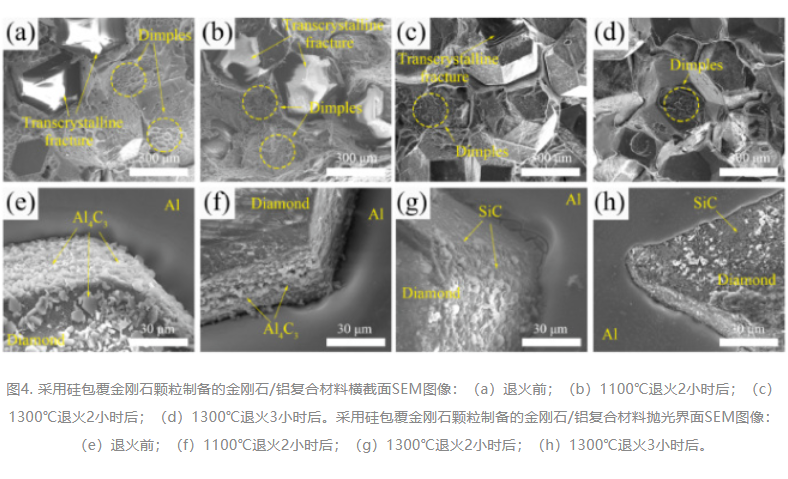

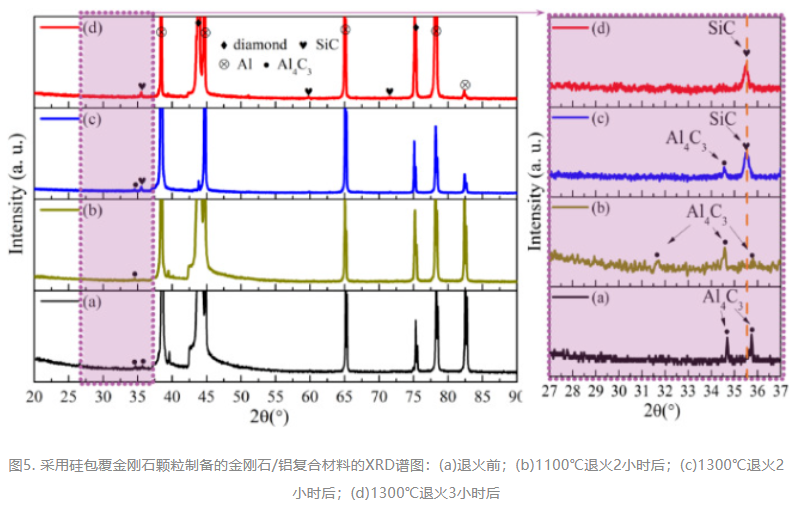

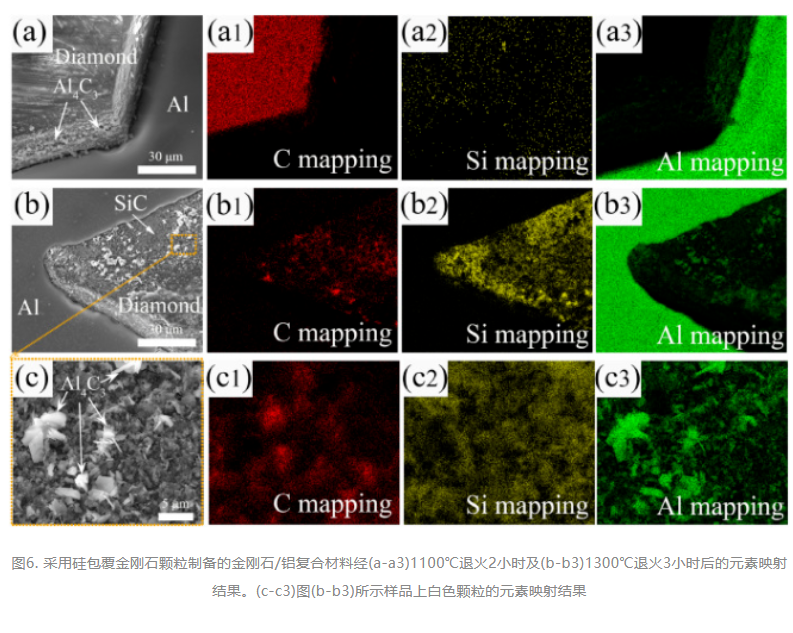

研究團隊系統考察了硅預設層在不同退火溫度下的相變過程,發現其演變順序為非晶態Si、晶態Si、Si+SiC共存,最終在1300℃下完全轉化為均勻致密的SiC層。這一SiC涂層厚度約為400納米,與金剛石結合牢固,即使在高溫下也不會開裂或剝落。相應地,界面結構由傳統的“金剛石–Al?C?–鋁”逐漸轉變為“金剛石–SiC–少量分散Al?C?–鋁”,形成了更穩定且有利于熱傳導的通道。

在優化后的界面作用下,復合材料的導熱率實現了顯著提升。實驗結果顯示,最高熱導率達到了723 W·m?1·K?1,超越了傳統制備工藝所得的水平。同時,由于SiC涂層能夠有效抑制Al?C?的生成,這類復合材料在濕熱環境中也展現出更好的穩定性,避免了因水解造成的性能衰減。

意義與展望

總體而言,該研究提出的“磁控濺射+真空退火”工藝為金剛石/鋁復合材料界面的設計提供了一種新思路。通過在金剛石表面構建均勻、穩定的SiC化學鍵合層,研究團隊有效解決了界面反應和熱穩定性問題,為下一代高功率電子器件的散熱封裝材料開發提供了重要參考。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號